完整性

完整性 統(tǒng)一性

統(tǒng)一性 實用性

實用性 成熟性

成熟性 開放性

開放性 可擴展性

可擴展性 安全性

安全性系統(tǒng)門戶提供統(tǒng)一的用戶入口,,集成了各類信息化應(yīng)用,,滿足不同業(yè)務(wù)的權(quán)限管理和使用需求。平臺為B/S架構(gòu),,建立統(tǒng)一的身份認證系統(tǒng),,確保用戶使用系統(tǒng)能夠安全可靠,系統(tǒng)登錄時進行統(tǒng)一的身份安全認證,。平臺支持第三方免登的接入方式進行集成,。

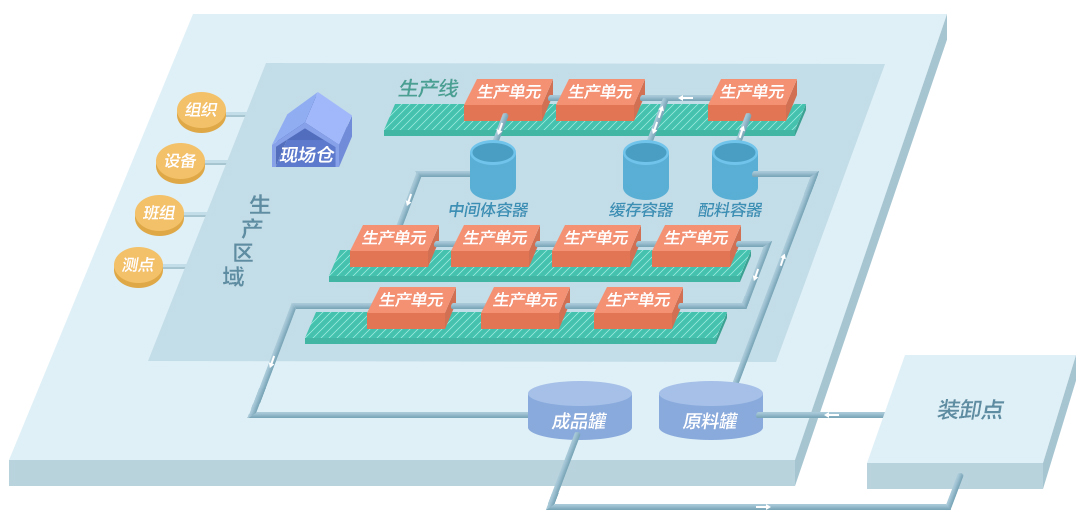

建立基于工廠生產(chǎn)的數(shù)據(jù)基礎(chǔ)模型,,實現(xiàn)生產(chǎn)裝置、計量點,、物料,、裝卸點、儲罐,、倉庫,、生產(chǎn)節(jié)點、測點,、班次工廠基礎(chǔ)信息模型組態(tài),,來支撐MES系統(tǒng)中各生產(chǎn)業(yè)務(wù)功能模塊。 需通過工廠建模對工廠生產(chǎn)所涉及的人員信息,、班組信息,、物料信息,、裝置信息,、儲罐信息、進出廠點,、計量點等生產(chǎn)元素進行定義和規(guī)范化管理,,以信息化手段構(gòu)建工廠生產(chǎn)重要主數(shù)據(jù)。 工廠模型從生產(chǎn)裝置,、計量點,、物料、裝卸點,、儲罐,、測點,、生產(chǎn)節(jié)點、能源節(jié)點,、班次,、路由多維度構(gòu)建工廠主數(shù)據(jù)模型,來支撐上層應(yīng)用業(yè)務(wù),。

生產(chǎn)計劃管理模塊為業(yè)務(wù)部門提供生產(chǎn)計劃的創(chuàng)建,、變更,、分解、跟蹤,、查詢等業(yè)務(wù)流程的管理,。按照時間粒度,管理公司的年度和月度生產(chǎn)計劃,,對計劃的完成情況進行跟蹤與反饋,,從而指導(dǎo)企業(yè)有效生產(chǎn)。生產(chǎn)計劃管理,,是對工廠的各裝置生產(chǎn)計劃的統(tǒng)一管理安排,。標準功能如后續(xù)所列,主要包含計劃排程,、計劃編制,、計劃分解、計劃變更,、計劃跟蹤,、計劃查詢、滾動計劃等功能,。

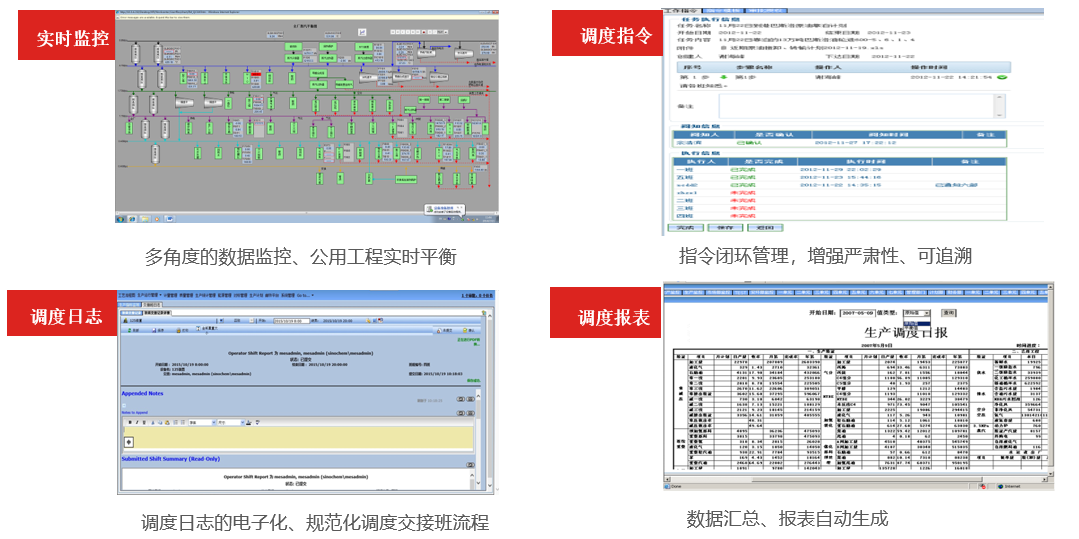

調(diào)度管理模塊提供生產(chǎn)調(diào)度管理的相關(guān)功能,,如調(diào)度日志,、調(diào)度指令、調(diào)度報表,、以及生產(chǎn)流程監(jiān)控,。通過實時監(jiān)控生產(chǎn)運行狀態(tài)、調(diào)度指令閉環(huán)管理,、調(diào)度日志及調(diào)度報表,,規(guī)范調(diào)度的日常工作流程,提高調(diào)度的快速響應(yīng)和指揮決策能力,,有效地提高調(diào)度的工作效率,。

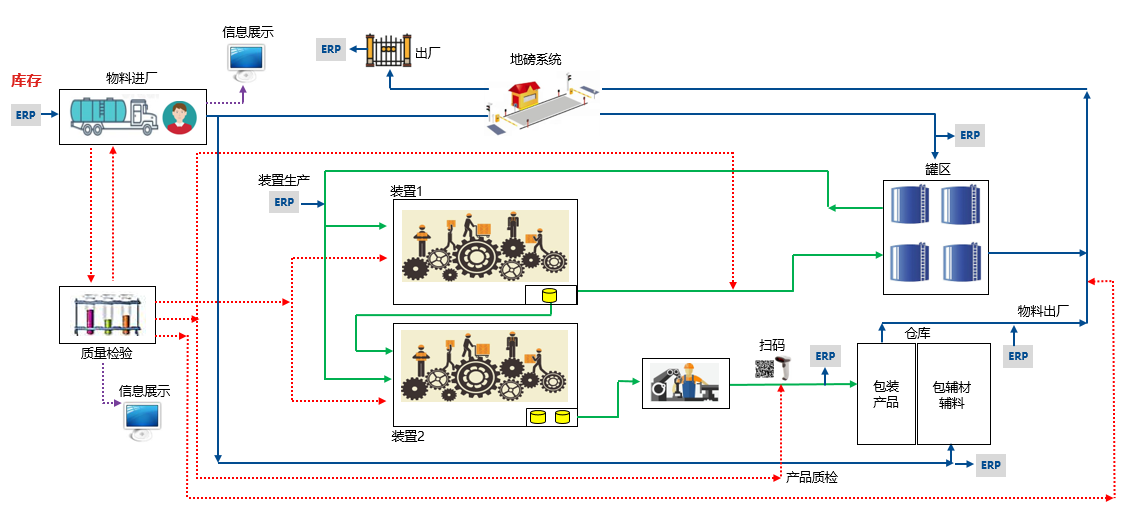

物料管理模塊通過規(guī)范物料移動的操作流程,,建立全廠的物料移動模型,,形成以班為基礎(chǔ)的裝置生產(chǎn)管理、罐物料管理,、產(chǎn)品庫存管理,,并實現(xiàn)對進出廠的管理,優(yōu)化資源分配,,優(yōu)化生產(chǎn),,降低成本,提高企業(yè)的經(jīng)濟效益以及經(jīng)營和管理水平,。

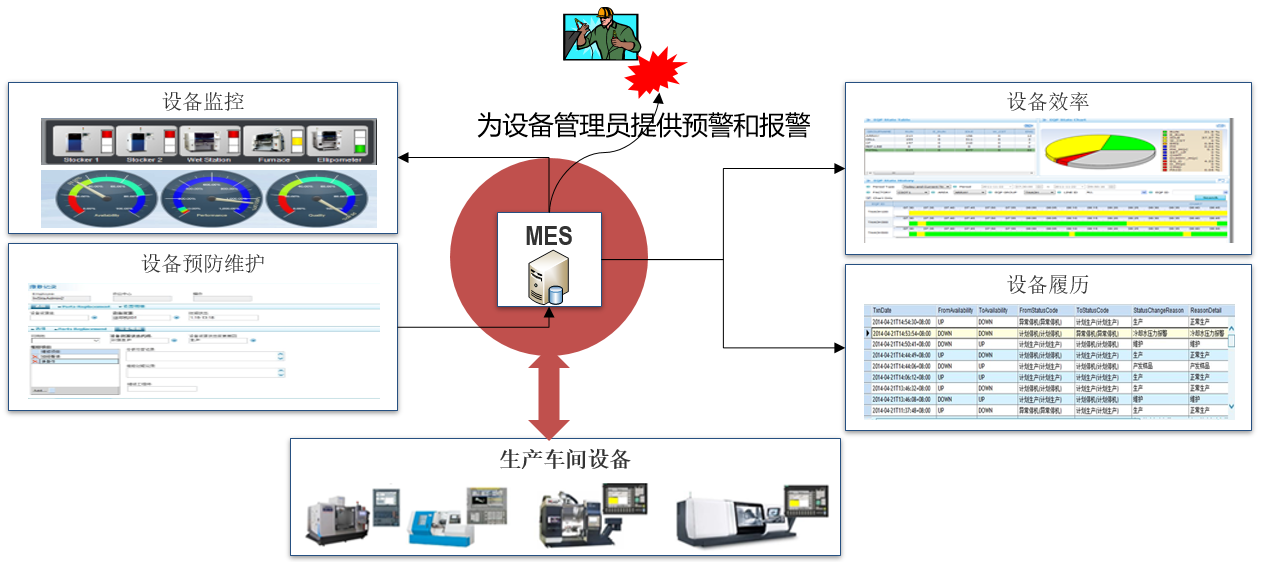

設(shè)備檔案管理,、設(shè)備運行管理,、設(shè)備運維及檢維修、設(shè)備故障預(yù)警,、設(shè)備運行效率及能耗分析,。

生產(chǎn)操作管理包括操作指標監(jiān)控,、班組交接班日志和平穩(wěn)率統(tǒng)計考核功能,為企業(yè)提供精細化生產(chǎn)操作管理工具,,并為班組的績效考核提供依據(jù)和手段,。 通過操作管理規(guī)范生產(chǎn)操作過程,提高工作效率及提高裝置的運行水平,,使生產(chǎn)運行更加安全,、穩(wěn)定。同時作為一套用于監(jiān)視生產(chǎn)裝置性能的工具,,幫助工廠建立一套精細的操作管理流程,,為全廠的績效考核提供依據(jù)和手段。

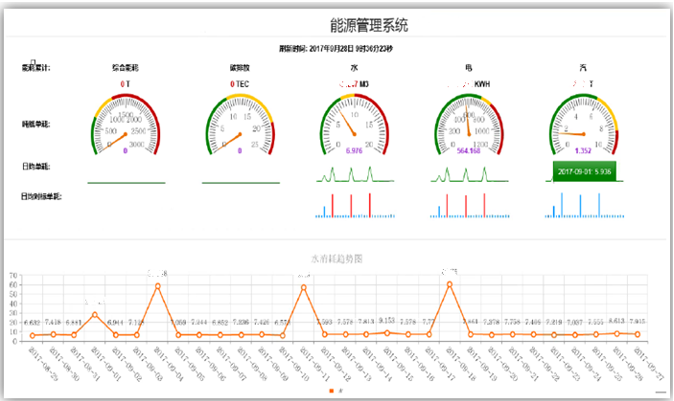

能源管理系統(tǒng)主要監(jiān)控生產(chǎn)能源介質(zhì)(水,、電,、汽、風等),,直觀地對每個能源介質(zhì)的生產(chǎn)情況進行采集與實時監(jiān)控,,使人工統(tǒng)計變?yōu)樽詣佑嬃?,實現(xiàn)企業(yè)能源生產(chǎn)、利用和轉(zhuǎn)化全過程的可監(jiān)控,、可管理,、可優(yōu)化、可考核,。能源管理系統(tǒng)不但保證企業(yè)能源管理體系的高效運行,,而且也把國家兩化深度融合的先進理念帶到企業(yè)生產(chǎn)的第一現(xiàn)場,以信息化促進企業(yè)生產(chǎn)模式轉(zhuǎn)變,、為經(jīng)營管理者提供能源統(tǒng)計信息和有效的能源管理決策依據(jù),。

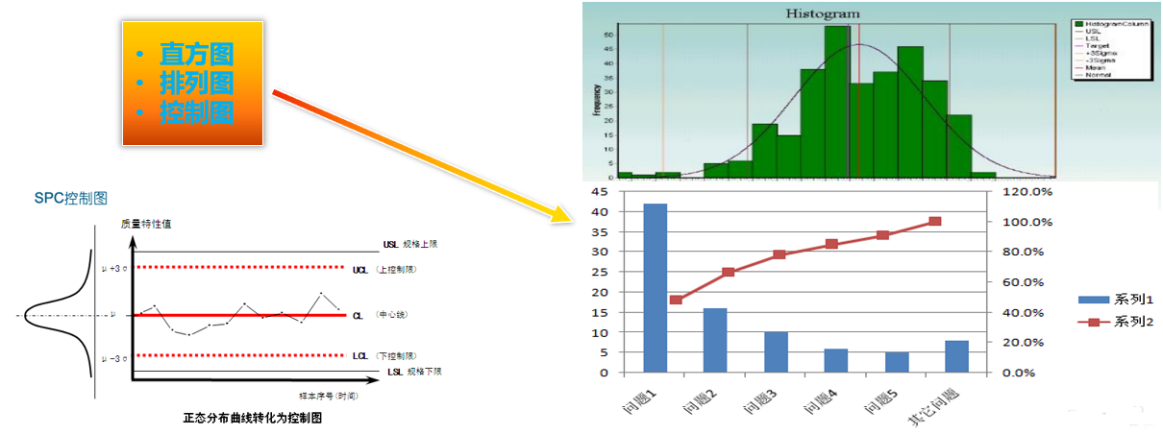

質(zhì)量管理是建立以實驗室為核心的整體環(huán)境的管理模塊,,對影響實驗室質(zhì)量的要素進行全面管理和控制。通過建立標準化的操作流程,,規(guī)范合理的進行樣品的采集與檢驗,,并最終出具檢驗報告為各類型的產(chǎn)品流轉(zhuǎn)提供數(shù)據(jù)支持,從而達到提高生產(chǎn)管理效率和降低成本的目的,。引入先進的數(shù)理統(tǒng)計技術(shù),,如方差分析、相關(guān)和回歸分析,、累積和控制圖等,,協(xié)助職能部門發(fā)現(xiàn)和控制影響產(chǎn)品質(zhì)量的關(guān)鍵因素。

根據(jù)企業(yè)的經(jīng)營目標,幫助企業(yè)定義清晰的,、可測量,、可量化的生產(chǎn)指標,指導(dǎo)和敦促生產(chǎn)工作,;然后對這些指標進行實時或周期性的計算,、統(tǒng)計、監(jiān)視,,使得決策層及時,、準確了解實際運行狀況與運營目標間的差距,以及偏差對企業(yè)運營目標造成的影響,,并通過信息鉆取識別需要采取的行動,,以便企業(yè)從各個層面進行及時有效的調(diào)控,提升生產(chǎn)過程的績效,,實現(xiàn)企業(yè)效益提升,。

通過詳盡的KPI指標體系,,實時反映企業(yè)的運行狀態(tài),,將MES系統(tǒng)中各種數(shù)據(jù)形象化、直觀化,、具體化,。將企業(yè)管理決策提升到一個新的高度,助力企業(yè)管理人員了解,、領(lǐng)導(dǎo)和控制企業(yè)業(yè)務(wù)發(fā)展,,為企業(yè)核心管理團隊提供“一站式”決策支持系統(tǒng)。

流程行業(yè)MES系統(tǒng),,為石化化工企業(yè),、油庫搭建了一個安全、可靠的信息化生產(chǎn)管理平臺,,實現(xiàn)了一體化集成管控,,得以充分發(fā)揮信息化、自動化的綜合管理效益,,全面提高了企業(yè)的精細化生產(chǎn)管理水平,。經(jīng)濟效益從以下幾個方面體現(xiàn):

1、通過數(shù)據(jù)集成網(wǎng)絡(luò)平臺,,節(jié)省數(shù)據(jù)庫,、組態(tài)軟件、軟件開發(fā)等重復(fù)投資費用,。

2,、實現(xiàn)企業(yè)生產(chǎn)全過程管理,使生產(chǎn)過程透明化,、業(yè)務(wù)流程標準化,、工作協(xié)同化、產(chǎn)品批次及質(zhì)量可追溯,,提升企業(yè)生產(chǎn)管理水平,、提高工作效率、降低生產(chǎn)成本,。

3,、在原材料和成品庫房管理上,保質(zhì)期前一段時間提醒用戶處理,,避免損失,。

4、系統(tǒng)自動實現(xiàn)訂單評審、生產(chǎn)計劃排產(chǎn),,減少管理人員手工排產(chǎn)勞動強度,,提高全員效率,。

5,、通過實時監(jiān)控和自動分析,加強對運輸?shù)恼{(diào)度和管理,,提高運輸能力,,最大限度提升了生產(chǎn)效率。