訂單執(zhí)行過程管理

訂單執(zhí)行過程管理 質量管控

質量管控 產品追溯

產品追溯 生產數(shù)據(jù)和生產效率實時管控

生產數(shù)據(jù)和生產效率實時管控 各業(yè)務部門高效協(xié)同,消除信息孤島

各業(yè)務部門高效協(xié)同,消除信息孤島精細化的計劃管理模式,,從“以產待銷”改為“以銷代產”模式,讓計劃驅動生產,,生產數(shù)據(jù)直接反饋到生產計劃,,可形成生產計劃的自動閉環(huán)。以生產計劃為核心,,結合倉儲物料信息,、設備狀態(tài)、生產節(jié)拍等,,科學,、合理地分解成不同車間與工段的月、日生產計劃,,為實現(xiàn)整個企業(yè)運營的全局優(yōu)化奠定基礎,。

生產管理系統(tǒng)化,,通過合理組織生產過程,有效利用生產資源,,經濟合理地進行生產活動,。

* 可配置高靈活性的產品質量管理體系,,符合醫(yī)療器械監(jiān)督管理部門質量管理要求;

* 追溯在生產和維修過程中供應商物料批次質量數(shù)據(jù),,為質量問題的根源分析和產品的選擇性召回提供了有力的工具,;

* 將原本分散的數(shù)據(jù)集中起來進行質量問題根源相關性分析,,使得問題的調查、產品召回和產品隔離等防范措施更為容易,;

條碼化的管理模式一物一碼,,從源頭把控質量、控制成本,。建立完善標準的倉儲管理規(guī)則,,以更充分利用庫存、更合理的設置物流路線,、更規(guī)范的現(xiàn)場操作為原則,,助力實現(xiàn)企業(yè)倉儲物流管理的全透明化;

對現(xiàn)場所有的設備做管理,實現(xiàn)生產設備從啟用,、建檔,、維護保養(yǎng)、檢維修,、檢定,、停用、報廢等全生命周期的管理,。記錄設備的生命周期、使用周期,、保養(yǎng)周期,、點檢周期,、維修記錄等信息,提供設備的稼動率,、設備實時狀態(tài),,讓設備的全生命周期和設備的實時信息以最直觀的形式展現(xiàn)在管理人員面前,便于管理人員對設備做計劃和管理,,提高設備的使用效率,;

力控醫(yī)療器械行業(yè)MES系統(tǒng),在整個企業(yè)信息化系統(tǒng)中起到承上啟下的作用,,是企業(yè)生產活動與管理活動溝通的橋梁,,實現(xiàn)整個企業(yè)生產過程的自動化、數(shù)字化,、智能化管理,,并從以下幾個方面助力企業(yè)向智能制造轉型升級:

1、完善管理手段

通過MES系統(tǒng)將生產計劃,、進度安排,、物料流動、物料跟蹤,、過程控制,、過程監(jiān)視、質量管理,、設備維護等活動全面集成起來,,有機協(xié)調這些活動的執(zhí)行,使制造過程朝著高效方向發(fā)展,。

2,、提高生產效率

MES系統(tǒng)實現(xiàn)了全息化生產管理,跟蹤整個生產流程,,提高了整個生產車間的優(yōu)化能力,,進而提高了企業(yè)的生產效率。

3,、提高產品質量

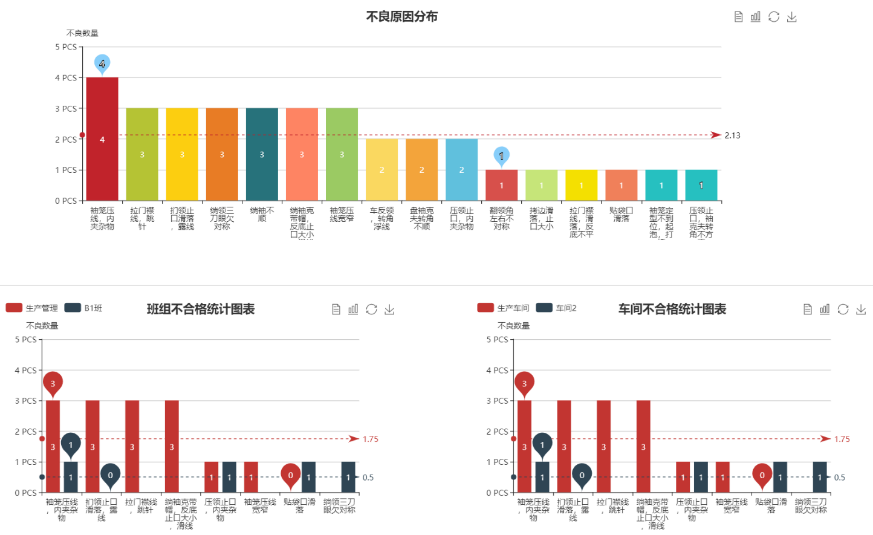

質量是器械行業(yè)生產管控重點,,通過對生產線上的各個點進行有效的監(jiān)控和信息管理,實現(xiàn)產品質量的全方面管控,。產品從來料檢驗,、過程檢驗到成品檢驗,進行全生產過程的質量管控,,并依據(jù)物料,、設備、生產等各環(huán)節(jié)所采集到的數(shù)據(jù),,對不良產品進行及時有效的分析,,這樣既縮短了不良產品的分析周期,,也提升了產品的質量。

4,、實現(xiàn)線上的智能化工廠管理

通過對工廠數(shù)據(jù)進行集中的收集,、分析和統(tǒng)計,為企業(yè)提供各種可視化管理報表和看板,,運用工業(yè)平板,、手機、PDA等移動端遠程操作和查看,,真正實現(xiàn)線上的智能化工廠管理,。